3.1.5. Débit d'air à prévoir

![]() En fonction du capotage

En fonction du capotage

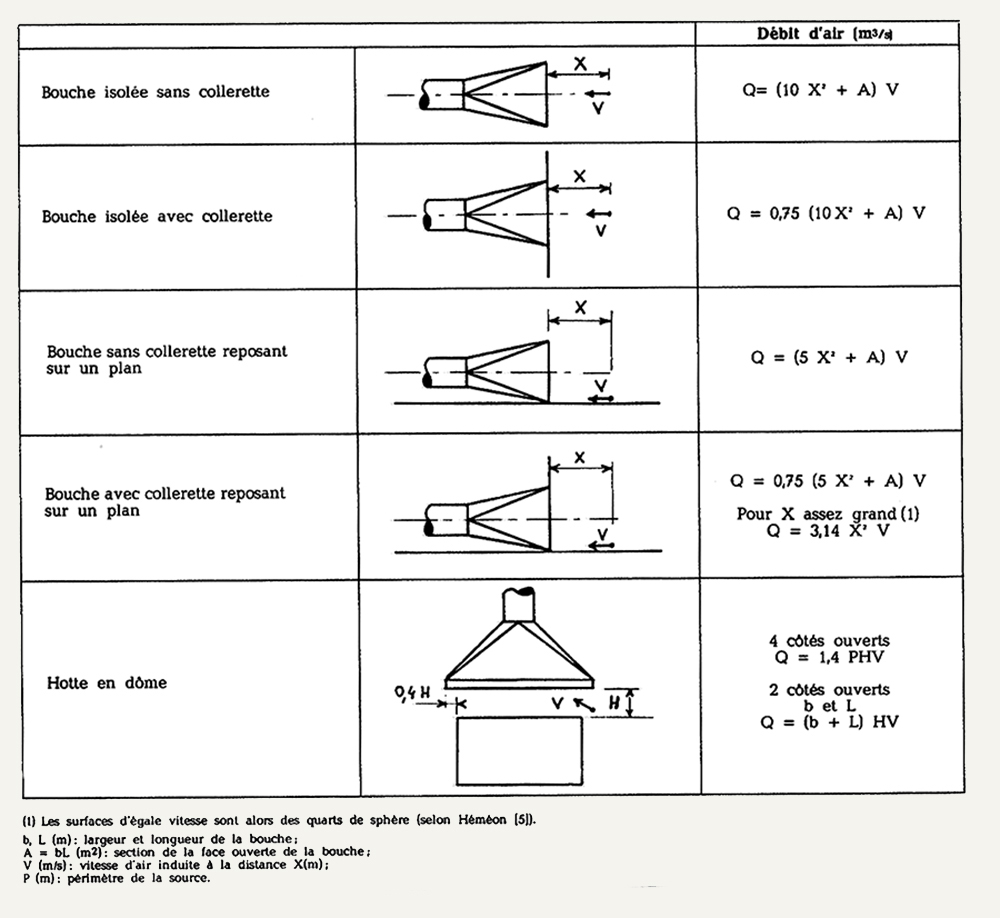

Un certain nombre d'expérimentateurs ont cherché à établir les relations liant débit d'aspiration, distance X entre le dispositif de captage et le point considéré et vitesse induite dans l'axe du dispositif. Les relations empiriques obtenues sont indiquées dans la figure 26 (ci-dessous). Elles permettent de retrouver la décroissance rapide de la vitesse induite avec la distance au dispositif de captage. Ainsi par exemple, la relation ci-après permet de rendre compte du cas de la bouche isolée sans flasque :

![]()

![]() Q : débit d'air aspiré par le dispositif de captage (m3/s)

Q : débit d'air aspiré par le dispositif de captage (m3/s)

![]() X : distance entre face ouverte et le point considéré sur l'axe (m)

X : distance entre face ouverte et le point considéré sur l'axe (m)

![]() A : section de la surface ouverte de la bouche (m²)

A : section de la surface ouverte de la bouche (m²)

![]() V : vitesse d'air induite (m/s)

V : vitesse d'air induite (m/s)

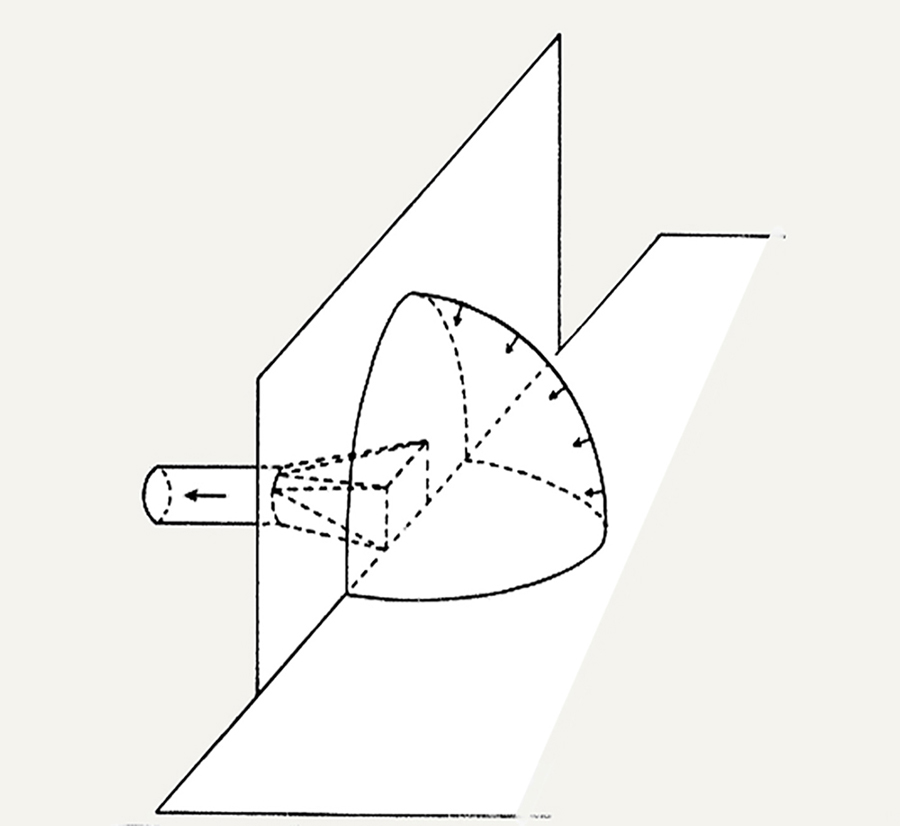

Selon certains auteurs (Héméon) pour des distances assez grandes (X supérieur à 3 fois le diamètre hydraulique (DH voir Paragraphe 2.7.) d'une bouche ou 3 fois la largeur d'une fente, on peut admettre que les surfaces d'égale vitesse sont uniquement déterminées par des considérations de révolution ou de symétrie. Ainsi, selon Héméon, dans le cas d'une bouche avec collerette reposant sur un plan (voir figure 27) , à distance suffisante, les surfaces d'égale vitesse sont des quarts de sphère et les débit et vitesse induite sont liés par :

![]()

Relation entre débit d'aspiration et vitesses d'air induites devant un dispositif de captage inducteur

Figure 27

Bouche d'aspiration avec large collerette reposant sur un plan :

pour des distances à la bouche assez grandes,

les surfaces d'égale vitesse peuvent être assimilées à des quarts de sphère (Héméon).

![]() En fonction des outils de travail

En fonction des outils de travail

La plupart des publications, pour l'industrie du bois, conseillent un certain débit d'air par type de machine. Une récente étude (Deuxième transformation du bois - Guide de ventilation n°12 - 4e trimestre 1991), de l'Institut National de Recherche et de Sécurité, sur une installation pilote, a montré que les débits d'air optimisés étaient à rapprocher de ceux préconisés par la littérature et/ou les règles de l'art.

Il faut aussi noter que l'installateur conçoit le réseau d'aspiration sur des machines qui comportent les capotages. Le concepteur d'une machine moderne fournira ces derniers avec une exigence de débit d'air et de vitesse d'air qui tiendra plus souvent compte d'essais effectués que d'études aérauliques. La grande vitesse d'air demandée, qui parfois atteindra 33 m/s, permet de masquer les défauts de conception.

Sans aucune donnée, l'homme de l'art devra tenir compte de trois paramètres bien précis:

![]() La force vive des poussières en mouvement à laquelle s'oppose l'action de la résistance de l'air ;

La force vive des poussières en mouvement à laquelle s'oppose l'action de la résistance de l'air ;

![]() La vitesse de rotation de l'outil et sa dimension qui engendrent, comme un ventilateur, un déplacement d'air qu'il sera nécessaire de capter ;

La vitesse de rotation de l'outil et sa dimension qui engendrent, comme un ventilateur, un déplacement d'air qu'il sera nécessaire de capter ;

![]() Le volume de copeaux ou de déchets produit par l'outil.

Le volume de copeaux ou de déchets produit par l'outil.

Remarque : Il est très important lors d'une étude d'aspiration de prendre en compte le volume de déchets produits, notamment lorsque le dépoussiérage concerne une Multiface moderne.

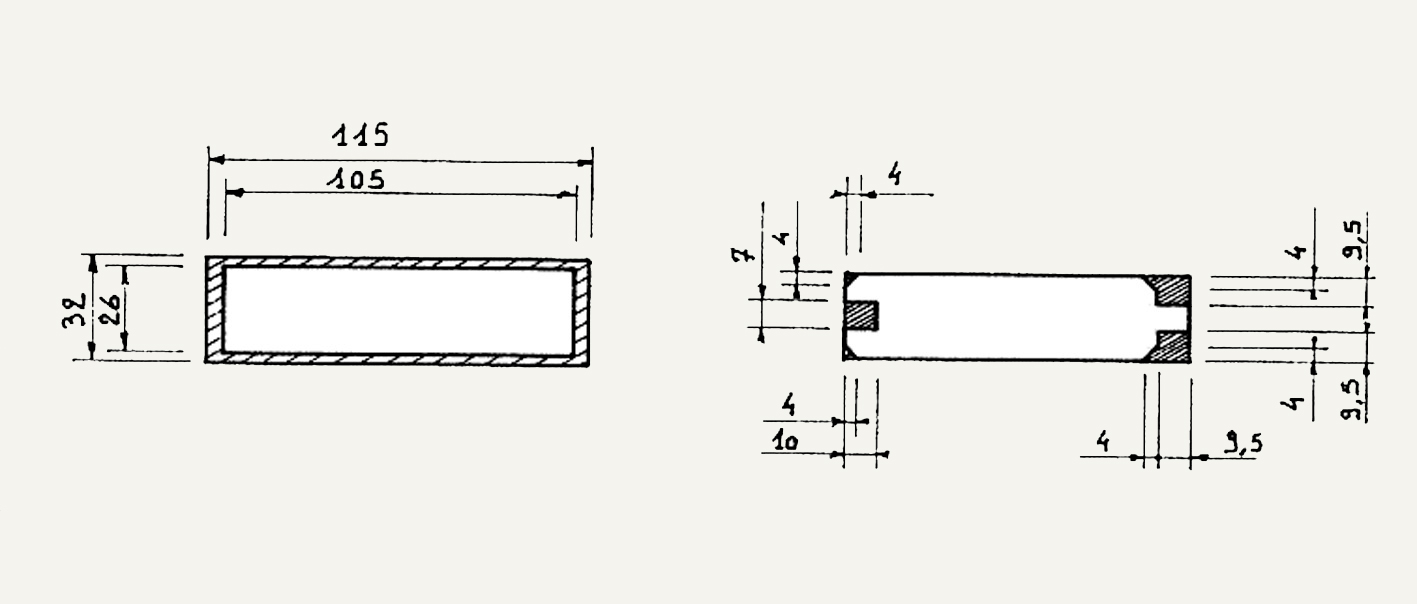

Prenons par exemple un fabricant de Lambris (Figure 28).

Figure 28

Coupe d'un lambris

Débit déchets :

- Vitesse de travail machine : 140 m/min

- Masse Volumique du bois : 800 kg/m3

Surface à enlever :

- Rabotage 4 faces (32x115)-(26x105) = 950,0 mm²

- Languette (9,5x9,5)x2 = 180,5 mm²

- Rainure 10x7 = 70,0 mm²

- Chanfreins (4x4)x2 = 32,0 mm

12325x10-7 x 140 = 0,173 m3/min

0,173 x 60 = 10,38 m3/h

soit 10,38 x 800 = 8304 kg/h

A cette importante production de déchets il sera nécessaire de calculer le débit d'air en fonction de la masse de produits captés et transportés, à une concentration raisonnable (voir § 1.2.2.2), plutôt que de tenir compte des deux premiers paramètres cités précédemment. Le captage s'apparentera plus vers un transport pneumatique de déchets à forte concentration plutôt qu'à un système d'aspiration standard.

Considérons la Moulurière qui façonnera ce lambris :

- nombre de Porte-outils : 10

- Diamètre des capotages : 140 mm

- Vitesse d'aspiration demandée par le constructeur : 33 m/s

En reprenant les formules vues aux chapitres précédents on pourra dire :

![]() Diamètre collecteur général à 33 m/s =

Diamètre collecteur général à 33 m/s = ![]() ou

ou ![]() ou

ou ![]()

![]() soit

soit ![]() soit diam 450 mm

soit diam 450 mm

![]() Débit =

Débit = ![]()

A ce débit la concentration dans les gaines sera = 8304 / 18054 = 0,46 kg/m3/h d'air

![]() Débit global d'air à prévoir : 8304 / 0,33 = 25164 m3/h

Débit global d'air à prévoir : 8304 / 0,33 = 25164 m3/h

![]() Diamètre collecteur (vitesse 25 m/s) : 600 mm

Diamètre collecteur (vitesse 25 m/s) : 600 mm

Nous verrons plus loin que les concentrations moyennes des réseaux d'aspiration sont pour la plupart des industries de l'ordre de 2 à 5 g/m3. Dans l'industrie du bois ou même dans certains poste de travail en agro-alimentaire, ces concentrations varieront de 25 g/m3 à 300 g/m3.

Pour le bois, une unité de production de meubles ou de menuiseries sera en réseau d'aspiration à 30 g/m3. Par contre les circuits de ponçage se situeront aux environs de 5 à 10 g/m3 alors que les réseaux d'égrenage seront très inférieurs à 5 g/m3