3.1 LES CAPTEURS

L'ampleur et le coût d'un système de dépoussiérage sont intimement liés au volume d'air extrait.

Il s'ensuit que la détermination exacte de ce volume d'air est l'une des conditions primordiales requises pour réaliser un dépoussiérage rationnel. La seconde condition est que la source de poussière soit confinée de façon à ce que la vitesse de l'air résultant de cette restriction, soit suffisante pour entraîner les particules libérées.

3.1.1. Conception du Capotage

Le capotage doit être déterminé en fonction du procédé et du mode de génération des polluants. Il est conseillé, si cela est possible, de profiter de la trajectoire naturelle des gaz ou des poussières (et notamment de la force ascensionnelle des fumées, s'il y a lieu), pour mieux les canaliser et surtout éviter toute conception de capotage, fondée sur un entraînement à "contre-courant" qui se révèle toujours d'une moindre efficacité pour une dépense énergétique supérieure.

Dans l'industrie du bois cette précédente condition n'est pas facile à réaliser pour la plupart des machines. Le capotage d'un outil de machine à bois répondra à des contraintes propres au fonctionnement de la machine avant celles de l'aéraulique. Il ne devra pas gêner le fonctionnement des organes de maintien du matériau à usiner (presseurs, guide, etc. ...). Le capotage devra pouvoir s'enlever ou s'escamoter rapidement pour le remplacement des outils.

Pour bien concevoir un capotage, il faut répondre aux différents paramètres suivants :

![]() s'adapter au plus prés de la zone de formation des déchets, copeaux, poussières, fumées ;

s'adapter au plus prés de la zone de formation des déchets, copeaux, poussières, fumées ;

![]() ne pas gêner le fonctionnement de l'outil ;

ne pas gêner le fonctionnement de l'outil ;

![]() s'assurer que l'orientation du captage sera dans la trajectoire de projection des déchets ;

s'assurer que l'orientation du captage sera dans la trajectoire de projection des déchets ;

![]() être suffisamment enveloppant, mais non complètement fermé, pour capter les particules résiduelles adhérant à l'outil (scie, meule) ;

être suffisamment enveloppant, mais non complètement fermé, pour capter les particules résiduelles adhérant à l'outil (scie, meule) ;

![]() être escamotable ou démontable facilement pour les changements d'outillage ;

être escamotable ou démontable facilement pour les changements d'outillage ;

![]() être suffisamment résistant selon les caractéristiques et les vitesses de projection des déchets à capter ;

être suffisamment résistant selon les caractéristiques et les vitesses de projection des déchets à capter ;

![]() être suffisamment dimensionné pour accepter la concentration instantanée maximale correspondant au plus fort enlèvement de matière permis par l'outillage.

être suffisamment dimensionné pour accepter la concentration instantanée maximale correspondant au plus fort enlèvement de matière permis par l'outillage.

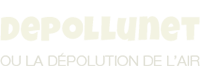

Principe de production et de dégagement des déchets lors d'un usinage

3.1.2. Influence de l'inertie des déchets

Toutes les machines productrices de déchets détachent ceux-ci par un mouvement du tranchant d'un outil Figure (18). On observe généralement deux types de mouvements : un mouvement circulaire ou un mouvement rectiligne (ex. scie circulaire ou à ruban).

Dans le cas d'un outil à mouvement circulaire, les déchets de la coupe s'accumulent dans le creux des dents entre le corps de l'outil et la matière usinée. Ils sont donc entraînés dans un mouvement de rotation autour de l'axe de l'outil. Ce mouvement de rotation est générateur d'une force centrifuge qui a tendance à refouler les déchets vers l'extérieur. Dès que ceux-ci cessent d'être emprisonnés entre le matériau usiné et l'outil, la force centrifuge les projette tangentiellement à l'outil, au point où celui-ci cesse d'être en contact avec le bois.

Mais tous les déchets ne s'échappent pas au point T; du fait de leur masse ils ne sont pas tous concentrés sur la tangente Tx. Les plus légers s'échappent plus tard sur les tangentes Uy et Vz

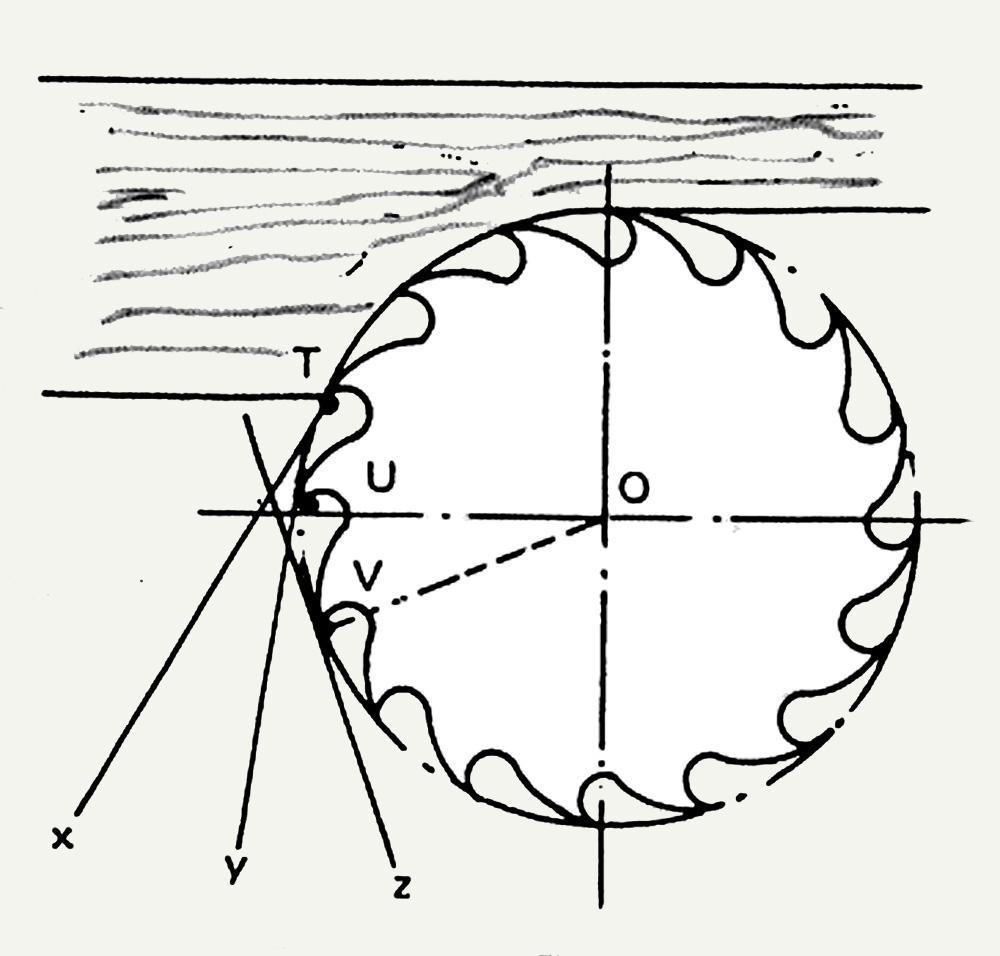

Tourbillons d'air parasites gênant la captation correcte des déchets

Par ailleurs il y a lieu de tenir compte de la force vive des déchets, à laquelle s'oppose l'action de la résistance de l'air. La résultante de ces deux sollicitations fait que les particules les plus grosses et les plus lourdes sont projetées à une distance importante de l'outil tandis que les plus légères perdent rapidement leur vitesse; elles sont ensuite soumises à la seule force de la pesanteur.

On peut donc admettre qu'une partie des déchets dont la force vive est importante pourra être projetée directement dans l'entrée de la bouche d'aspiration, à condition, bien entendu que le capotage soit conçu pour capter ces particules dans le sens de leurs mouvements. En revanche, les très fines poussières auront, à une faible distance de l'outil, déjà perdu leur mouvement de projection.

La conception des capots doit aussi tenir comptes de l'existence possible de phénomènes parasites, tels que la réflexion des particules sur les parois du capot qui peut les entraîner dans une direction incorrecte et progressivement hors du capot, ou tels que la recaptation par l'outil, ou encore tels que des tourbillons d'air dirigés en sens contraire de l'aspiration. La figure 19 donne une idée de ces phénomènes parasites.

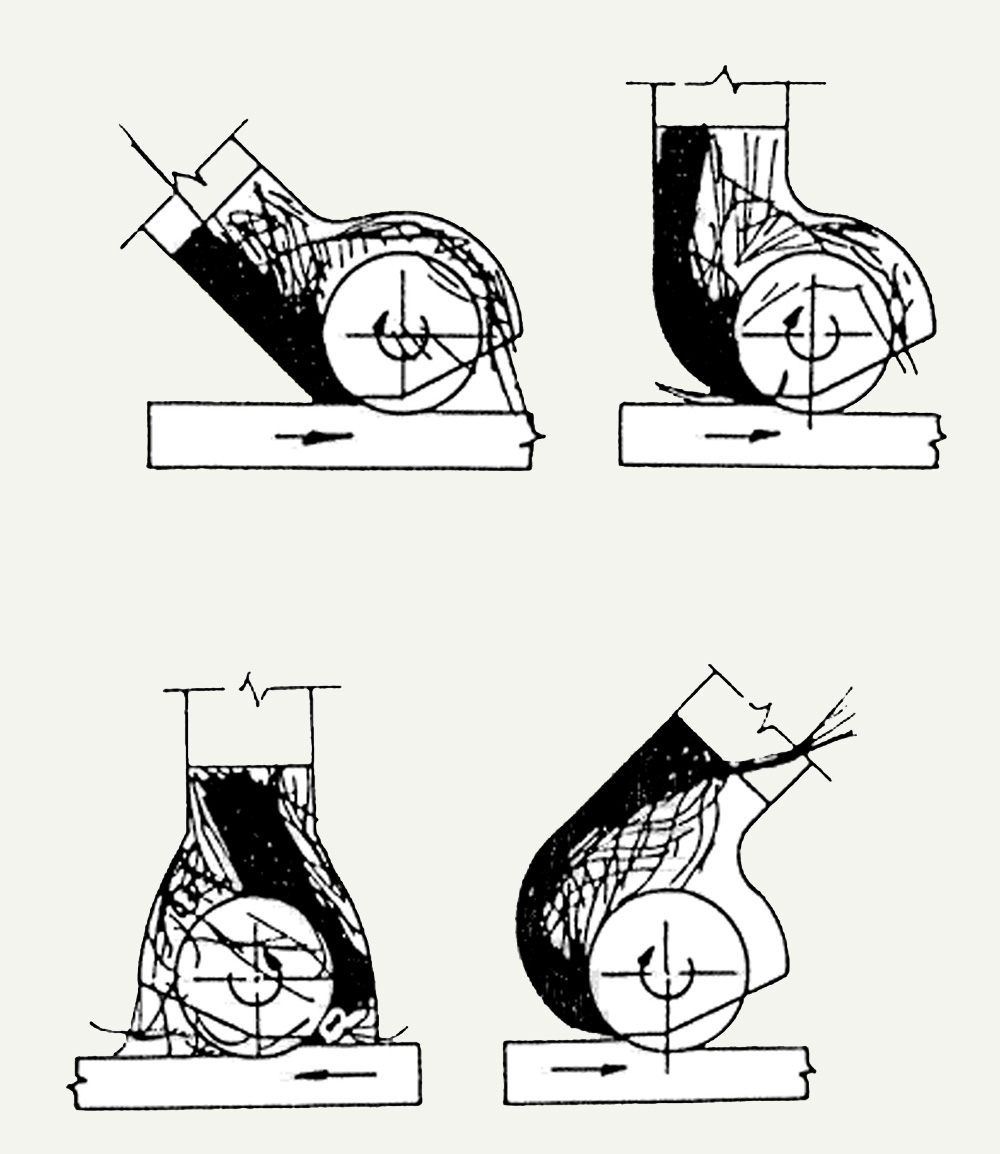

3.1.3. Variation des vitesses d'air au voisinage d'une entrée d'aspiration

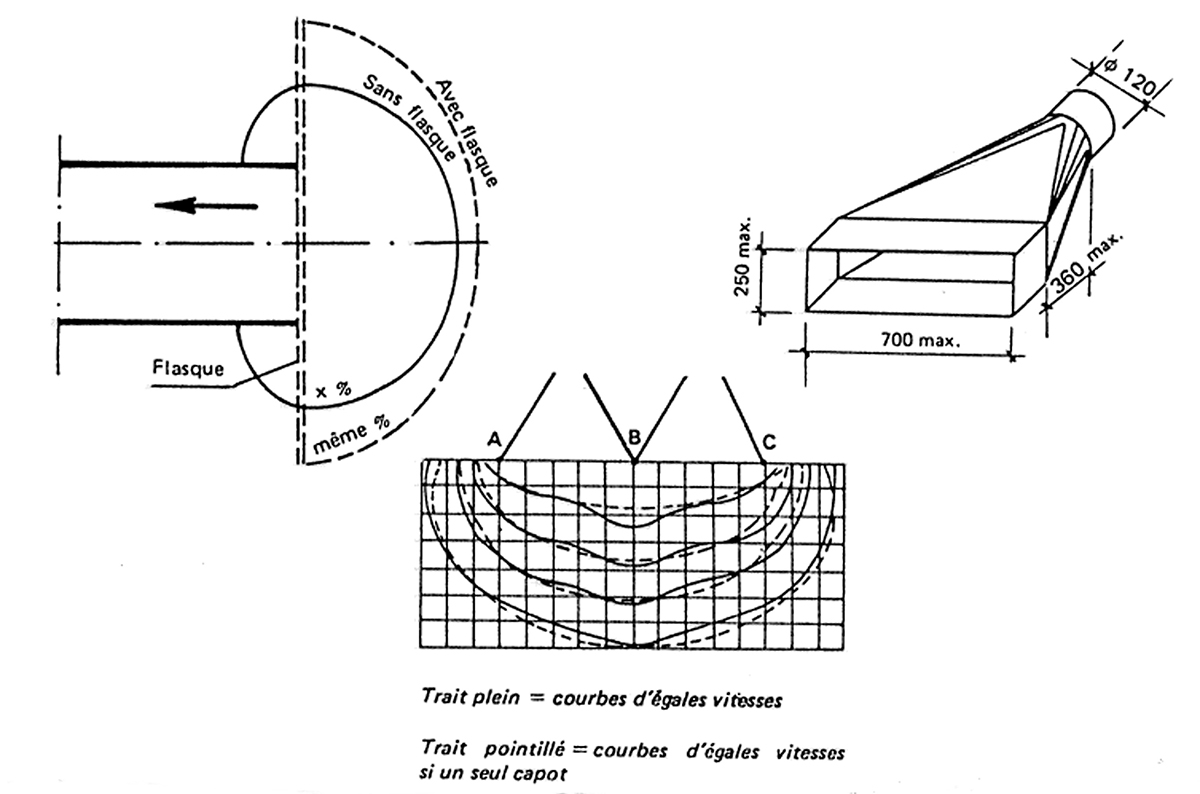

La vitesse de l'air varie très rapidement d'un point à un autre tout autour de la bouche du capot. La figure 20 montre d'après les résultats de DALLA-VALLE, la forme des surfaces d'égale vitesse devant une bouche d'aspiration circulaire sans collerette et avec collerette (Figure 20). Les vitesses sont indiquées en pourcentage de la vitesse moyenne dans la section d'entrée de V. Cette figure montre que la vitesse décroît très rapidement avec la distance au dispositif de captage. Par exemple, à une distance d'un diamètre de l'ouverture, la vitesse de l'air n'est plus dans l'axe que d'environ 7% de V sans collerette et d'environ 10% de V avec une collerette.

Autre exemple : on peut indiquer que pour une vitesse d'air de 20 m/s à l'intérieur d'une conduite, de diamètre 200 mm sans collerette, la vitesse sera seulement de 12 m/s à 50 mm de distance à l'extérieur et, dans l'axe de la bouche , de 6 m/s à 100 mm et de 1,5 m/s à 200 mm.

La forme des courbes d'égales vitesses dépend d'autres facteurs directement imputables à la géométrie du capot, par exemple :

![]() la proportion entre le grand et le petit côté, si l'entrée est de section rectangulaire ;

la proportion entre le grand et le petit côté, si l'entrée est de section rectangulaire ;

![]() la présence d'un flasque ou collerette sur le pourtour de l'entrée qui repousse vers l'extérieur les courbes d'égales vitesses et par conséquent accroît l'efficacité du capot (voir figure 21a) ;

la présence d'un flasque ou collerette sur le pourtour de l'entrée qui repousse vers l'extérieur les courbes d'égales vitesses et par conséquent accroît l'efficacité du capot (voir figure 21a) ;

![]() la présence d'un plan de prolongeant sur une face constitutive du capot qui repousse également vers l'extérieur les courbes d'égales vitesses (voir figure 21a).

la présence d'un plan de prolongeant sur une face constitutive du capot qui repousse également vers l'extérieur les courbes d'égales vitesses (voir figure 21a).

![]() le rapport de la section entre la bouche d'entrée et la conduite

le rapport de la section entre la bouche d'entrée et la conduite

a) efficacité d'un capot accrue par la présence d'un flasque

b) exemple de cotation d'un capot de toupie

c) juxtaposition de deux capots

Les diverses expériences montrent que le profil de la courbe affecte une zone de moins en moins importante à l'arrière de la bouche d'entrée, au fur et à mesure de l'augmentation de la section. Généralement le rapport maximum entre la section de la conduite et la section du capot est de I/16. la longueur de la trémie de raccordement est généralement de 1,5 fois le Diamètre (voir figure 21b).

On notera aussi l'action combinée de plusieurs capots juxtaposés ; on voit sur la figure 21c qu'il peut être plus intéressant de juxtaposer deux ou plusieurs capots de plus faibles dimensions plutôt que de réaliser un seul grand où la répartition du débit d'air sera difficile.